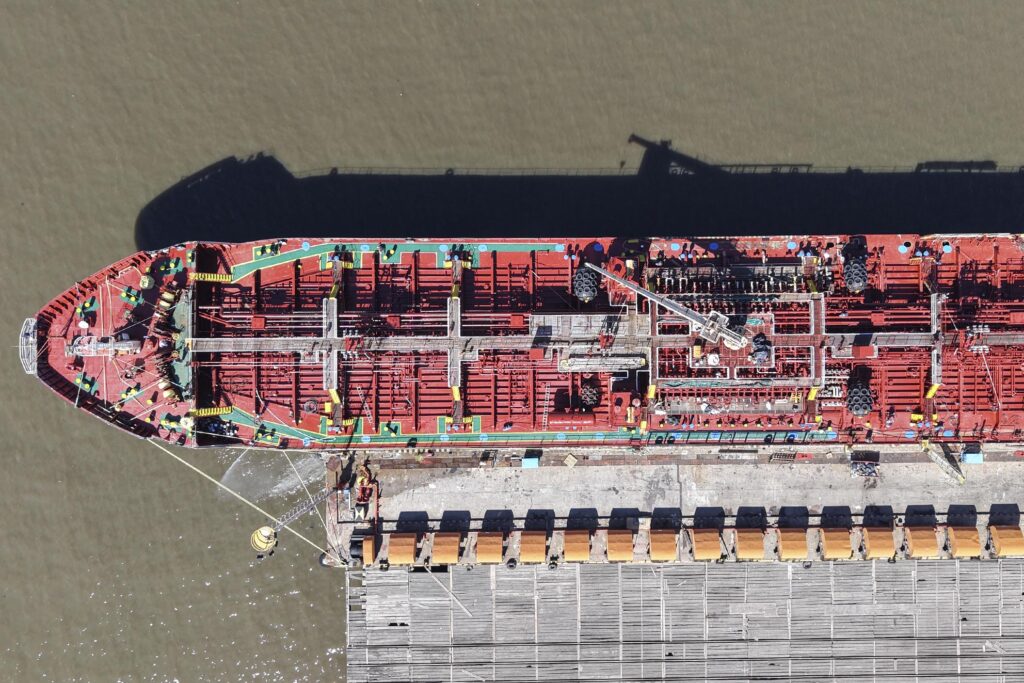

El petrolero Paulino C, de 144 metros de eslora y 22,63 metros de manga, finalizó en el astillero un conjunto integral de tareas de reparación y mantenimiento que involucraron a las áreas de Mecánica, Calderería, Carenado, Cobrería, Electricidad, Habitabilidad y Control de Calidad del astillero.

En el sector de mecánica, se realizaron tareas de desmontaje y montaje de rejillas de tomas de mar, recorrido de válvulas de casco y descarga, toma de carga de cojinetes y medición de flexión del cigüeñal antes y después del dique. Se relevaron los huelgos de timón y la caída de la línea de eje, y se efectuó el desmontaje y montaje de la pala, mecha y hélice propulsora, trasladadas a taller para su inspección junto al eje porta hélice y su tubo de bocina. También se renovaron sellos de línea de ejes, se recorrieron los cabrestantes de babor y estribor con sustitución de ferodos, bujes y rodamientos, y se verificaron los ejes y anclajes. En los equipos de salvamento se realizaron maniobras sobre el bote Free Fall y los pistones del pescante, mientras que en el bow thruster se inspeccionó la hélice y su caja de sellos. Finalmente, se reemplazaron los cables de izado de grúas de carga, popa y bote de rescate, el buje del cojinete inferior de la pala de timón y se efectuó la renovación de los ánodos de protección catódica.

Las tareas de carenado comprendieron el hidrojetting y tratamiento del casco con aplicación de tres manos de pintura en obras viva y muerta, además del repintado de calados, nombres, francobordo y señalizaciones. Se limpiaron y pintaron ambas cadenas y anclas. También se efectuaron limpiezas internas en los tanques de sewage, carga, slop, cisterna de caldera y de agua destilada, con lavado a alta presión y trapeado. Sobre la cubierta principal se realizó tratamiento superficial, limpieza mecánica y aplicación de pintura en estructuras, soportes y tuberías, incluyendo el pintado de los sectores intervenidos por calderería.

Desde calderería, se ejecutaron trabajos de repaso de soldaduras en contretes de cadenas de anclas, reemplazo de la chapa de fondo del tanque colector de lavado del economizador, renovación de tuberías de drenaje y modificaciones en la posición de camas de defensas Yokohama. Se repararon sectores corroídos en el soporte de la balsa de estribor, se efectuaron rellenos con aporte de inoxidable en el túnel del bow thruster y se colocaron chapas de acero inoxidable en el zócalo de acceso al casillaje. Además, se reforzó la rejilla del bow thruster y se fabricaron treinta marcos arrestallama de chapa plegada en U de acero AISI 430, con malla interior en AISI 304.

El área de cobrería intervino con la construcción e instalación de un nuevo termotanque, la prueba neumática de la pala de timón y la renovación de diversas tuberías en cubierta principal y sala de máquinas. Se efectuaron reparaciones en el tanque de sabbot, fabricando una tapa nueva para el tanque de sewage con sus manguitos y accesorios correspondientes, y se reemplazó el manguito de casco de descarga de agua de mar de los enfriadores.

Por su parte, electricidad realizó el recorrido integral de dos motores eléctricos trifásicos y monofásicos, con tareas de limpieza, control de aislamiento y verificación operativa, mientras que habitabilidad ejecutó el desmontaje y reinstalación de aislaciones térmicas en tuberías de sala de máquinas y línea de escape de cubierta de botes. Se instalaron dos lavaojos en cubierta, un nuevo macerador en cocina adaptando el sector de bacha en acero inoxidable, y se reacondicionó la mesa del comedor con refuerzos estructurales y fijaciones nuevas.

Finalmente, el área de control de calidad realizó ensayos no destructivos sobre la línea de ejes, calibró las cadenas y llevó adelante las pruebas de carga del pescante, del bote de rescate y de las grúas de popa y de carga, verificando la trazabilidad y el cumplimiento de los estándares establecidos.